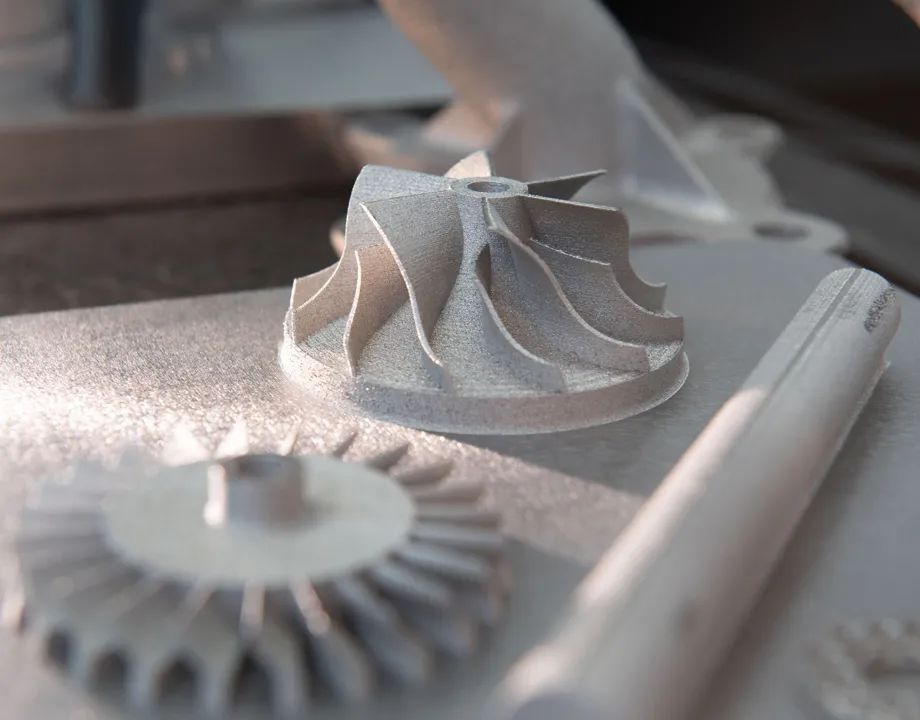

嵌入式传感器或能更好地监测磨损情况。图片:美国陆军研究实验室

对于武装部队的成员来说,3D打印部件具有一个关键优势,因为在现场或野外,制造3D打印部件的成本较低,且方便快捷,这就提供了一种可使士兵保持移动状态的战术优势。

然而,与传统铸件或机加工部件相比,3D打印部件通常具有结构缺陷,其会对强度和性能产生负面影响,而传统机加工部件却不会有此影响。成功完成任务,还是对任务进行补救,很可能就取决于能否确定零件发生故障的时间。

马里兰州亚伯丁试验场的美国陆军研究人员最近发现了一种方法,可利用传感器对3D打印部件的性能和随时间推移而退化的情况进行监测。有了这些数据,他们可以预测部件何时需要进行更换。

研究小组利用传感器监测马氏体时效钢3D打印部件的磨损情况,马氏体时效钢是一种用钴、钼、钛和铝硬化的钢。测试证实,传感器能在故障发生前成功预测何时需要更换零件,从而避免昂贵的停机时间。这种类型的预见性维护,加上能够在野外制造替换部件,进一步确保了军事行动的准备状态。

陆军研究实验室机械部的机械工程师,该项目的首席研究员托德·亨利(Todd Henry)说:“3D打印替换部件的能力还将显著降低从更远的地方提供替换部件的后勤成本。”

亨利和他的团队在《高级制造技术国际学报》上发表了这一研究成果。

预见性维护的目标是在零件磨损之前,让其寿命最大化。

“如果我反复弯折一批回形针,它们会在经过不同的时间后,因疲劳损伤而断裂,具体取决于钢材内部的缺陷,”亨利说,“现实世界中,每一种材料和结构都有缺陷,这些缺陷使其在性能方面具有独特性,因此,如果这批回形针需要21到30个周期才能断裂,那么为了安全起见,我们如今要做的就是在15个周期后将这批回形针扔掉。”

亨利和研究小组评估了马氏体时效钢梁的实时疲劳行为,这些钢梁是使用激光粉末床熔合(一种增材制造技术)制造的。该工作的目的是使用数字图像相关(DIC),结构柔度和涡流磁导率原位测量来确定钢梁的疲劳行为。

测试包括通过X射线计算机断层扫描(CT)测量孔隙率,纳米压痕模量和硬度以及原子力显微镜拓扑测量,随后进行准静态实验捕捉应力—应变磁导率行为,然后让钢梁进行疲劳加载并监测结果。

研究小组在他们的论文中写道:“结构柔度和DIC拉伸应变随时间变化的测量结果表明,在大约90%的寿命期内,对损伤是敏感的。DIC测量在情况下更加敏感,这取决于故障的位置和观察,其中结构柔度对故障位置始终不可知。涡流测量更能捕捉到50%寿命时的机械状态,这也取决于故障位置。”

亨利指出,未来研究的首要挑战之一是找到一种对疲劳寿命早期阶段敏感的传感器,而大多数阶段都不敏感。“涡流反应可能对50%的寿命期敏感,”亨利说,“这个结果是可以的,但未来我们需要一个更好的传感器,或者在设计中,制造一个始终是故障位置的结构部分,因此需要监测的材料体积更小。温度也是一个值得关注的问题——极端的高温和低温都会改变传感器的行为,并可能损坏传感器。”

这项研究的初步结果很有希望。

亨利说:“应变或涡流传感器可以提供测量结果,让我们知道什么时候需要更换零件。”他希望开发出一种传感器技术工具,能够跟踪单个3D打印部件,并预测其故障点,这样就可以在它们断裂前几个周期内更换。

可以监控的部件从门把手这样的简单部件到直升机旋转器轮毂这样的任务关键部件都有。

亨利表示:“展望未来,我们需要更好的传感器,能够检测结构或材料行为的微小变化,捕捉疲劳寿命的最早期阶段。另一种可能性是将传感器小型化,使其可以嵌入器件中。我们还将研究机器学习应用,而不是传感器,来表征零件的寿命。”