从1976年瓦特制造出第一台蒸汽机至今,人类已历经蒸汽时代、电气时代、信息时代三次工业革命,每一次技术的革新,都对人们的生产生活方式产生了极大影响。现今,随着5G、人工智能、大数据、云计算、物联网、区块链等技术逐渐走向成熟,推动制造业再次升级,迈向“工业4.0”阶段。

过去的信息时代实现了人与人、跨部门、跨产线之间的工作协同及信息交互,而随着工业4.0时代的到来,人与机器之间的交互将从体力上的协同升级为决策上的协同:管理人员通过移动终端即可了解设备的运行状态,智能设备远程监测物料、各类传感器实时感知产线最佳温度并发起超标预警。这一时期,技术的革新不仅大大提高生产效率,进一步降低企业制造的综合成本及能源消耗,全新的生产方式也将用户带来更好的消费体验。

在这场新旧技术变革的大势下,主要国家纷纷将制造业升级作为战略中心和博弈焦点。德国“工业4.0”、“美国先进制造”、“英国工业2050”、“中国制造2025”等全球国家级战略的部署,更是驱动传统产业加快推动新一轮产业革命,制造企业数字化转型已然成为了时代发展的趋势。

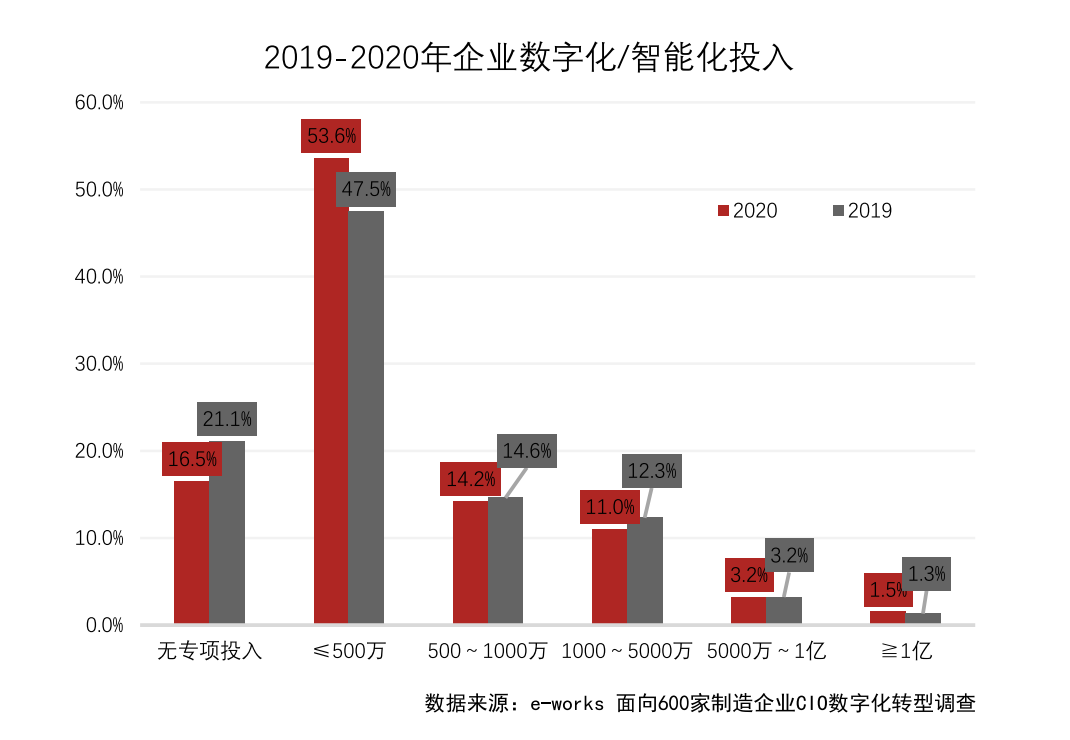

根据e-works近期对600家制造企业2019至2020年数字化转型现状调查的数据显示,在投资方面,尽管受到疫情等多方面因素的叠加影响,但500万级别的数字化项目投资明显增加,1亿元以下投资企业占比保持稳定,1亿元以上投资企业小幅增加,充分证明了数字化转型的驱动效应明显。

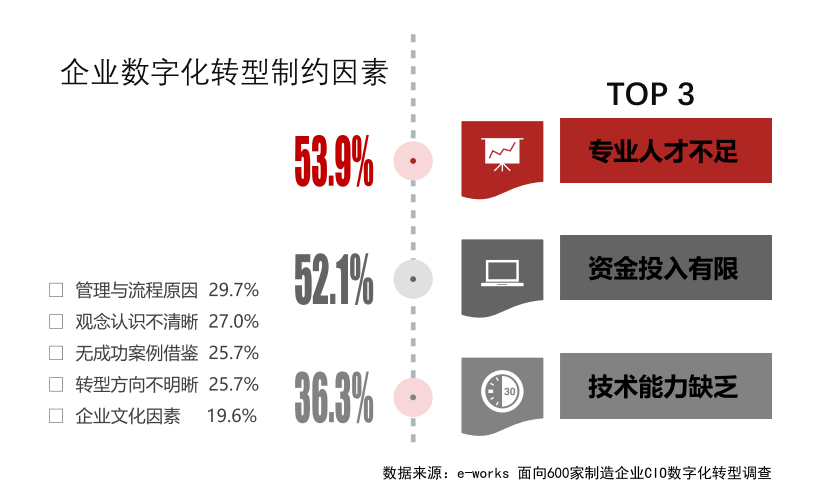

全球范围内的企业数字化转型声势浩大,但透过现象看本质,难点与制约仍旧存在。对于传统的制造企业而言,没有像滴滴、京东、顺丰等数字化原生企业那样融入血液的数字化基因,更不具备数字化、智能化的技术、运营经验储备,同时,制造企业组织、生产场景、业务、产品和价值链的复杂性,也为企业的数字化转型带来诸多障碍。

例如在工厂环境下,设备数据的采集和车间联网是数字化转型的基础。但由于制造业的设备种类繁多、年代跨度大,各自拥有私有协议及工业接口,采集数据非常困难,若依靠经验丰富的运维人员管理,其工作强度及维护成本将十分高昂。另一方面,在信息的交互上,传统的物料监测、产线状态、厂区安防等系统大多依靠人工或者独立系统进行监测,使得企业内部“数据孤岛”丛立,无法实现互通、共享,导致企业使用数据规模、种类有限,信息闭环难闭合,海量数据的资产价值无法得到充分发挥。如何解决这个难题,成为了制造企业数字化转型过程中的核心关键。

为了更好的助力企业数据采集智能化升级,增强生产管理效率。飞英思特利用自研的无源技术(RevoMinds®)及产品,构建起了一套工业环境智慧监测系统,赋予传统物联网终端无源的特性,解决了传统有源设备的供电难题。

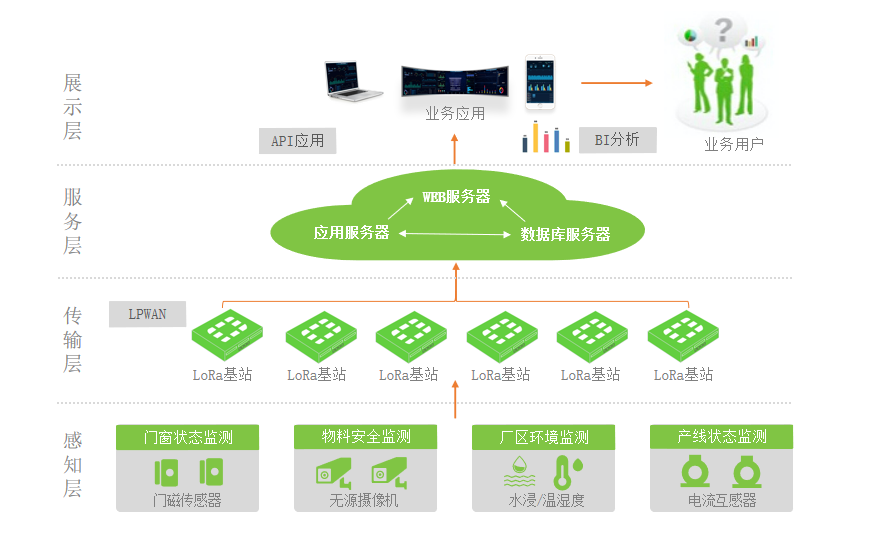

系统借助AI智能、云计算、现代通信等技术手段,将分布于工厂的各感知终端完美的链接在一起,实时感知环境状态,再将监测数据传输至平台分析,给出决策依据,以保障工厂生产环境的安全,从而更好的服务于工厂。系统全天候自动值守,实时响应突发事件,以降低工厂财产风险。

得益于无源技术自供能的特性,该方案位于感知层的低功耗物联终端设备可实现终端免布线、免电池、24小时在线、实时监测的功能。这也就意味着传统制造企业在谋求智能化升级改造的过程中,再也不必担忧场景或设备上供电受限的难题。

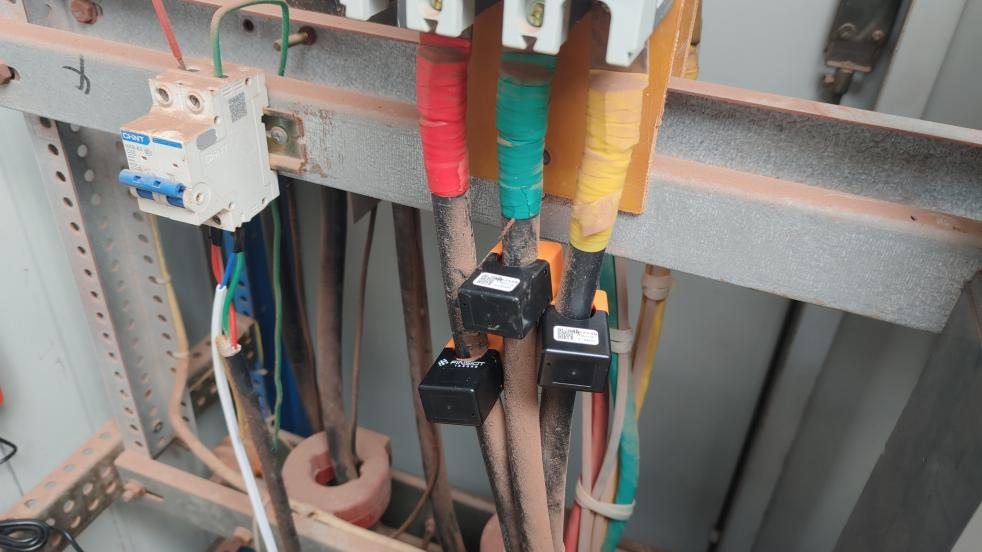

在功能方面,该方案围绕门磁状态监测、物料安全监测、厂区环境监测、产线状态监测共同组成了工厂生产运营数据感知网络。主要分为以下几点:通过无源门磁传感器监测厂房内门窗状态,预防因畜意破坏或非正常流程的闯入,给厂区车间带来财产损失;通传无源水浸传感器、无源温湿度监测厂区物料区域的水浸与温度状态,预防物料损伤;通过无源摄像机监测厂区物料安全,防止物料遗失;通过无源CT监测CT有无电流经过从而判断产线生产状态,是否合规管理产线。

飞英思特智能网关案例应用

飞英思特智能电流传感器案例应用

借助物联终端设备采集的数据,系统在后台构建了“后台管理+大屏监控+移动办公”三位一体的全方位数字化管理终端,通过对监测数据的风险识别、评估、监控继而达到控制的效果,化数据为价值,极大地降低企业在生产经营过程中因意外事故造成停工停产的隐患,保障工厂财产不受损失。

另一方面,无源化监测系统中的感知终端均通过环境取能,无需布线或内置电池供能,不仅大幅降低人工及耗材成本,还为后期维护带来极大便利,真正实现降本增效的作用。

飞英思特围绕无源技术(RevoMinds®)所打造的工业环境智慧监测系统,具备无源无线、成本低、部署快、无需维护等特点,可助力制造企业实现生产设备、物料、安防等信息的一站式监测管理,大大提高了企业的经营效率和服务水平,重塑核心竞争优势。该数字化解决方案除了可在工业制造投入使用之外,同样适用于大型通信设施监测防控、矿业开采监测防控等领域。可切实改变传统风险管控模式,用物联风险管理的创新商业模式促进数字经济全面发展。