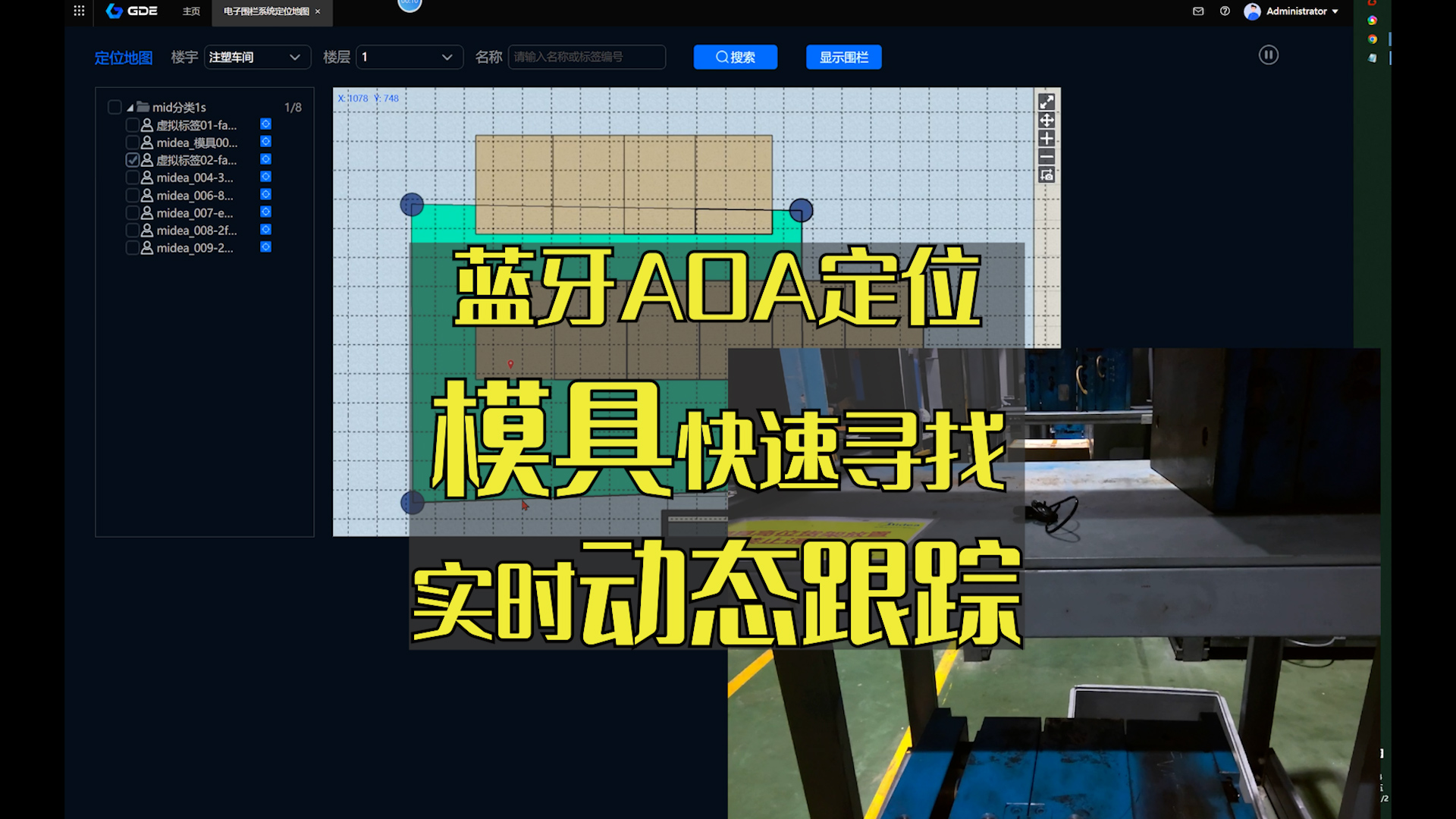

模具难找?盘点麻烦?铨顺宏蓝牙AOA快速寻找、精准定位

作者:深圳市铨顺宏科技有限公司

时间:2025-06-24 14:54:13

在制造型企业中,‘’模具丢了”“找不到设备”“盘点永远不准”早已成了令人头痛的老问题。尤其在金属密集、设备复杂的车间里,传统蓝牙、二维码甚至人工管理手段,已远远跟不上企业发展的节奏。

在制造型企业中,‘’模具丢了”“找不到设备”“盘点永远不准”早已成了令人头痛的老问题。尤其在金属密集、设备复杂的车间里,传统蓝牙、二维码甚至人工管理手段,已远远跟不上企业发展的节奏。

1. 寻物难,影响生产节奏🔍

“模具去哪了?”、“谁最后用了那个工装?”……

传统查找靠人问、靠猜测,效率极低。一个模具找半小时,生产线就要停半小时。

2. 盘点难,数据永远不准📋

人工盘点靠纸笔或Excel,遗漏、重复、录入错误频繁发生。

盘一次点要几天,结果还不能用。

3. 蓝牙信号受金属干扰严重📡

设备、工装多数为金属材料,普通蓝牙标签经常“跳位”甚至“失联”,定位数据不稳定,根本无法信任。

4. 定位精度不高,无法动态跟踪🎯

基于RSSI(信号强度)方式的定位系统误差大,只能粗略判断“在不在这块区域”,

完全不能满足工业应用中对“厘米级”精度的需求。

今天,我们要给你介绍一款能真正解决问题的黑科技 ——

我们采用的是Angle of Arrival(AOA)技术,通过定位天线阵列识别信号到达角度,实现真正的高精度、低误差定位。

无论模具在静止还是移动中,系统都能精准识别具体位置。

定位信息实时更新,可在系统后台查看模具、设备的移动轨迹,

无需人工巡检,就能掌握每一次位移与停留时间。

只需在电子地图上一键盘点,即可快速生成实时在库、出库、移动等数据报表,

彻底解决“数据不同步”“盘点不及时”等顽疾。

我们特别优化了AOA天线阵列布局,并配合多路径滤波算法,

即使在金属密布的车间环境中,也能保持信号连续、数据可信。

相关文章