在仓储管理领域,“效率低、误差高、成本大” 是不少企业长期面临的痛点。货物出入库时,人工扫码常因标签磨损、遮挡导致识别失败;每月一次的盘点工作,几十人耗时数天仍难免出错,不仅影响库存准确性,更可能延误订单交付。如今,随着 RFID(无线射频识别)技术的成熟应用,这些难题正在被逐一破解。本文将从技术原理到实际应用,为你详解 RFID 如何重塑仓储出入库与盘点流程,助力企业实现高效管理。

一

先搞懂:RFID 为何能颠覆传统仓储管理?

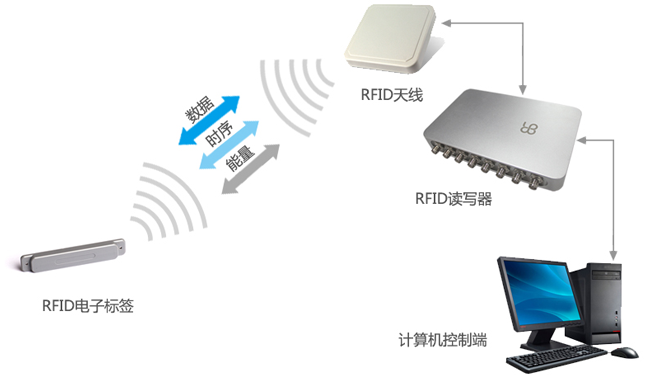

很多人会把 RFID 和常见的条形码混淆,实则二者有着本质区别。条形码需要 “视线接触” 才能识别,且一次只能读取一个;而 RFID 技术通过射频信号,可实现非接触、多目标、远距离的自动识别,即使标签被油污、遮挡,仍能稳定读取。其核心由三部分构成:

电子标签:附着在货物上,存储商品名称、规格、批次等关键信息,分为无源(无需供电,成本低)和有源(续航久,识别距离远)两种,可根据仓储场景选择。

读写器:分为固定式(如出入库通道门)和手持式(如盘点设备),能主动发射射频信号,读取标签信息并上传至系统。

管理系统:对接企业 ERP 或 WMS 系统,实时处理读写器传输的数据,实现库存信息的可视化与动态更新。

相较于传统人工或条形码管理,RFID 的优势十分显著:识别效率提升 5-10 倍,误差率降至 0.1% 以下,还能减少 70% 的人工成本,尤其适合 SKU 繁多、周转频繁的仓储场景。

二

出入库:从 “逐个扫” 到 “批量过”,

流程提速 80%

传统出入库流程中,员工需拿着扫码枪逐一核对货物,遇到标签模糊或堆叠的情况,往往要反复调整位置,效率极低。而引入 RFID 技术后,出入库流程实现了 “革命性升级”:

1. 入库:自动建档,10 秒完成一批次

当货物运抵仓库时,只需通过安装有 RFID 读写器的 “入库通道”,系统就能瞬间读取所有货物标签中的信息,自动完成数量统计、规格核对,并同步在 WMS 系统中创建入库记录,生成库位分配建议。整个过程无需人工干预,即使是包含上百件货物的托盘,也能在 10 秒内完成入库操作,且数据实时上传,避免了人工录入的延迟与错误。

例如,某电商企业此前入库一批 300 件的服装,人工扫码需 1 小时,使用 RFID 通道后,仅用 5 分钟就完成全部操作,且准确率达到 100%,彻底解决了 “入库慢、易错单” 的问题。

2. 出库:智能校验,杜绝错发漏发

出库时,员工根据订单拣选货物后,将货物通过 RFID 出库通道,系统会自动校验货物信息与订单是否匹配。若出现规格不符、数量缺失或多装的情况,系统会立即发出声光报警,提醒员工及时修正。同时,出库数据实时同步至系统,自动更新库存数量,确保账实相符。

对于需要按批次、保质期管理的货物(如食品、药品),RFID 门禁系统还能通过标签信息自动识别货物的生产批次与有效期,优先推荐临近保质期的货物出库,有效减少库存积压与过期损耗。

三

盘点:从 “全员加班” 到 “一人搞定”,

效率翻 10 倍

盘点是仓储管理的 “重头戏”,也是最让企业头疼的环节。传统盘点需要组织大量员工,拿着盘点表逐货架核对,不仅耗时耗力,还容易因人工疏忽导致漏盘、错盘,往往需要反复复盘,占用大量正常运营时间。而 RFID 盘点则彻底改变了这一现状:

1. 固定式盘点:24 小时实时监控

在仓库关键位置安装固定式 RFID 读写器,可实现对库存货物的 24 小时实时监控。读写器会定期扫描货架上的货物标签,自动比对系统库存数据,若发现货物位置移动、数量异常,会立即向管理员发送预警信息,实现 “动态盘点”。这种方式无需中断仓储作业,让库存管理始终处于 “透明可控” 的状态。

2. 手持式盘点:一人一天盘完万件货

对于需要全面盘点的场景,员工只需携带手持式 RFID 读写器,沿着货架行走,手持机就能快速读取范围内所有货物的标签信息,数据实时传输至系统,自动完成核对与记录。相较于人工逐件清点,手持式盘点效率提升 10 倍以上。

某制造业仓库此前每月盘点需 8 人耗时 3 天,采用 RFID 手持式盘点后,仅需 1 名员工 1 天就能完成全部盘点工作,且盘点误差率从 5% 降至 0.05% 以下,极大减少了人力成本与时间成本,同时为生产计划调整提供了精准的库存数据支持。

四

企业案例:RFID 如何为仓储管理降本增效?

国内某大型物流企业的区域仓储中心,此前因货物种类多(超 2 万 SKU)、周转快,出入库效率低下,盘点周期长达 1 周,库存准确率仅 85%,经常出现订单延误与错发问题。引入 RFID 系统后,该中心实现了三大改变:

1、出入库效率提升 80%:单批次货物出入库时间从 30 分钟缩短至 5 分钟,日均处理订单量从 500 单增至 1200 单;

2、盘点周期缩短至 1 天:无需全员加班,1 名员工即可完成月度盘点,库存准确率提升至 99.9%;

3、人工成本降低 60%:减少了 6 名仓储操作人员,每年节省人力成本超 30 万元。

该企业负责人表示:“RFID 不仅解决了仓储管理的痛点,更让库存数据成为企业决策的‘精准依据’,帮助我们优化了采购计划与库存结构,减少了近 20% 的库存积压。”

在数字化转型的浪潮下,仓储管理已从 “人工主导” 向 “智能驱动” 升级,RFID 技术不再是大型企业的 “专属配置”,而是中小微企业提升竞争力的 “必备工具”。无论是出入库的效率提升,还是盘点的精准化,RFID 都能为企业带来看得见的成本节省与管理优化。