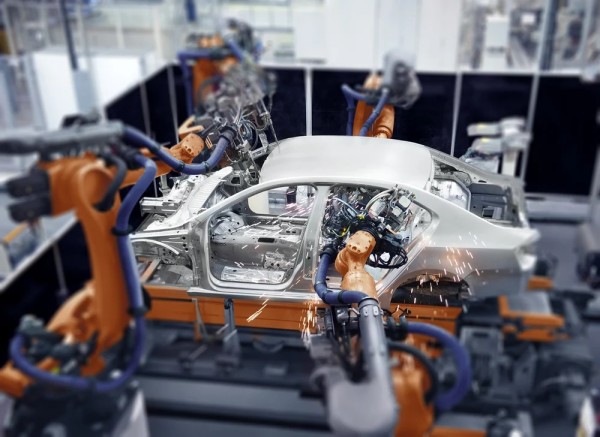

上期文章讲述了汽车冲压工艺中RFID技术的应用,本期主要聚焦汽车焊接环节。焊接是车身制造的核心工序,将冲压成型的各个车身部件进行高精度焊接,形成完整的车身骨架。焊接的车身部件数量多,工艺复杂且对精度要求极高。通过在车身部件植入RFID标签,利用RFID技术实现对每个零部件的精准身份识别,为提升车身焊接的自动化与多车型柔性化生产提供了技术支撑。

一、焊接车间存在痛点

车身部件分为侧围、顶盖、底板、车门等多类组件,各部件材质、形状差异大,焊接路径与参数需动态调整。传统人工识别与定位方式易出错,难以满足高节拍生产需求,且存在着车身工位流转追踪滞后、信息记录不完整等问题,降低了生产过程的透明度与质量管控能力,无法形成有效的车身全生命周期数据追溯链条。

多车型混线生产时,各车型部件混流程度高,产线需频繁切换焊接程序。缺乏实时、准确的工件识别手段,会导致焊接参数调用错误,影响焊点质量一致性,进而引发虚焊、过焊等缺陷,增加返修成本。

二、RFID解决方案

车身部件为金属材质,对RFID信号存在较强屏蔽效应,因此采用耐高温、抗恶劣环境的抗金属RFID标签,可以直接张贴在车身部件仍能保持稳定的读取性能。

车身身份识别

将具有唯一标识码的RFID标签粘贴于车身部位的关键位置,RFID标签与该车身部件进行绑定,通过识别车身部件上的RFID标签,可以获取车身的型号、批次、工艺参数等关键信息。在生产线关键节点处或焊接点处部署RFID读卡器,当车身部件进入焊接产线时,RFID读卡器自动扫描并识别标签信息,确认车身部件身份,将车身部件运输至指定焊接工位,进而触发焊接设备自动调用预设的焊接工艺参数,实现焊接过程的精准化控制,提升焊接工艺的执行效率与质量稳定性,确保不同车型在混线生产中准确匹配对应焊接程序。

生产全流程数据记录与追溯

通过各工位的RFID读卡器实时采集RFID标签读取数据,结合MES系统实现车身焊接全过程的数据关联与存储。系统自动记录每个车身部件在各个工位的加工时间、工艺参数、操作人员及设备状态等信息,形成完整的焊接过程数据链。一旦出现焊点质量问题,可通过RFID追溯对应车身部件的全流程工艺参数,快速定位至问题环节,分析问题根源,实现质量缺陷的精准追溯与闭环管理。

三、应用效益

1. 通过RFID读卡器实时记录各个焊点的工作数据,提升焊接过程的透明化与可追溯性,实现对焊接质量的全程监控。

2. RFID技术为多车型混线生产提供了可靠的身份识别基础,提升了生产柔性化能力,有效降低因车型切换导致的参数错配风险,提升产线切换效率。

3. 基于RFID与MES系统的数据联动,实现焊接工艺参数的自动调用与校验,减少人工干预,提高生产节拍一致性。

4. 为车身部件的焊接生产建立了全生命周期数据档案,实现焊接工艺的可追溯与历史数据比对能力,为工艺优化与质量改进提供数据支撑。

四、产品设备

工业级RFID读卡器

采用具有高防护等级、具备耐高温、耐环境性强、稳定性强的工业级RFID读卡器,能够在焊接车间的复杂环境条件下可靠运行。JY-L8820 RFID读卡器工作频率为125kHz、134.2kHz,读取距离可达21cm,支持Modbus RTU/TCP协议,可与PLC/PC/单片机等系统无缝对接。集天线、放大器、控制器于一体,稳定可靠,非常适用于电气自动化的过程控制。

RFID抗金属标签

采用RFID抗金属标签,可直接安装于金属材质的车身部件表面,避免因金属干扰导致信号衰减或读取失败。JY-T354AE具备优异的抗金属干扰能力,可在金属环境中稳定工作,支持在-25℃ ~ 120℃温度范围下稳定工作,具备良好的耐腐蚀性,适应焊接车间的复杂环境,满足长期使用需求。