一、 背景

随着信息化及物联网的高速发展,国内生产制造业急切需要快速的提高生产效率及由量向质的发展,国内生产制造商普遍认识到通过物联网技术进行升级改造产线,物联网技术中有信息传感器、射频识别(RFID)技术、全球定位系统、红外传感器、激光扫描器等各种技术,在这众多技术中,RFID技术在生产制造装配线中的应用尤为重要,使用RFID技术可实现生产制造装配线在生产过程的工序实时跟踪和数据采集,从而提高生产制造过程的可控化和可视化水平,增加企业生产效率。制造业生产可控化及可视化是生产计划指定和产品按时交货的重要参考要素。

同时,制造企业车间生产管理和生产调度正在向实时化、智能化方向发展。

一方面,在管理层面,车间制造执行管理被要求对生产需求做出及时的、即时的响应,实现插单生产、车间看板等功能;

另一方面,制造执行系统MES与底层生产测控系统结合日益紧密。MES系统起到直接调度生产任务,监控生产设备的运行状况和产出情况。

为了响应制造企业生产车间在制品跟踪、实时化生产管理和调度等的应用需求,上海安珍研发了基于RFID技术的中间件,协助MES系统进行在制品追踪管理,可帮助企业构建“数字车间”,全方位对生产进行监控和派工。MES系统在RFID中间件系统的协助下帮助企业建立完备的生产管理体系,实现原材料、半成品和成品的内部质量追溯。

应用RFID技术后可大大提高制造企业制造执行过程管理效率,提升企业制造执行系统的智能化、实时化支撑能力,使未来用户企业能在车间生产层面快速响应市场和用户的需要。实现生产制造管理的数字化、生产过程可控化及可视化发挥出重要作用,为企业带来显著的经济效益。

二、 现状

目前中国传统制造业由于普遍存在信息化基础薄弱、生产效益低等问题,因此在制造业尤其是传统制造业实施信息化是当前迫切需要解决的任务。如何对制造车间的生产信息进行采集与管理,以达到对生产进行“事前预测计划、事中分析控制、事后跟踪管理”的效果成为制造业信息化、数字化、智能化的方向之一。

主要存在以下痛点:

制造企业产线使用条码技术采集信息,需要工人使用扫码枪进行操作,不能实时获取数据,而且人工成本高,同时容易出现漏扫条码等失误;

制造企业生产追踪不完整,效率低,数据信息少,无法实时监控并进行流程追溯,实现精益化管理困难

工位、工步等信息的跟踪无法做到全程、及时和自动化;

可追溯差,缺乏对产品的跟踪与追溯,包括装配时间、操作工人、工时、装配零部件等信息,影响质量管控。

三、 解决方案

根据这些痛点,上海安珍为制造业企业制定了RFID在制品跟踪方案,使用RFID技术采集信息的方式,自动采集生产现场数据,并实时反馈、精确追踪。

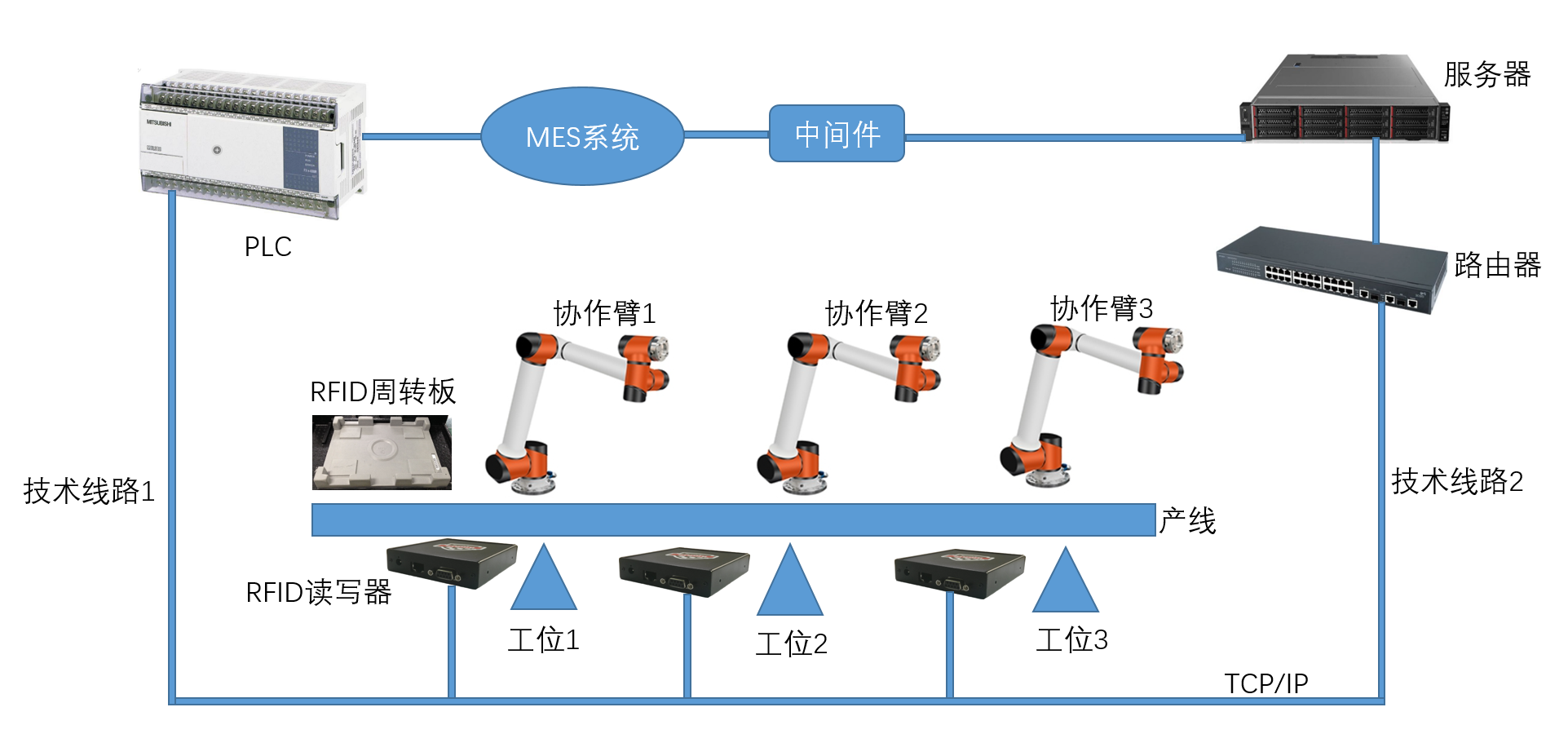

系统架构图

上海安珍提供RFID在制品跟踪方案核心软硬件产品,包括RFID读写器、天线、RFID标签以及中间件软件;这些软硬件被用在总装产线的全部生产流程中

RFID读写器及天线安装在每个生产工位上,在生产过程中通过RFID读写器和天线读取每个RFID周转板信息;通过TCP/IP上传到MES系统,有两个技术路线可供选择,技术路线1是通过PLC到达MES系统,技术路线2是通过交换机和服务器到达MES系统,根据每个工厂实际情况进行选择。

在工位上有三种不同形式的雇员;第一种雇员,是以人为主的情况,人参与的就需要刷一或者二维码,通过RFID读写器和天线便实现了自动扫描,省去人工扫码的动作,杜绝错误率的出现;第二种雇员,是以人和协作机器臂混合的情况,通过RFID读写器和天线实现全自动读取,无论何种情况,都不会出现混乱或者错误的情况;第三种雇员是以协作机器臂为主的情况,这种情况下就必须使用RFID读写器和天线全自动读取,解决在制品追踪的问题。

四、 预期收益

由上海安珍提供的RFID在制品跟踪技术方案,在制造业产线在制品跟踪可实现365*24不间断稳定运行,具有99.99%数据读取准确率,实现数据采集的准确性,高效率,可为制造业企业减少人员30%-50%操作时间,降低人工成本;生产现场数据自动实时的采集交互,提高生产数据采集50%以上的效率;提高生产效率达50%以上。