新能源汽车换电站标配:RFID智能柜如何实现电池拆装工具溯源

作者:Cykeo

时间:2025-06-26

斯科RFID智能柜实现换电站工具全生命周期溯源,权限管控、异常告警、电池编码绑定,工具找回率99%

一、换电站工具管理的“生死线”

斯科调研显示:超60%换电站存在“工具与电池编码未绑定”的溯源漏洞。

场景还原:

凌晨换电高峰,扭矩扳手“失踪”,导致车辆排队超2小时;

学徒工误用非绝缘工具操作高压电池,引发短路事故;

季度审计发现30%工具未校准,面临停业整改风险。

行业数据:

中国电动汽车充电联盟统计:2023年换电站故障中,41%与工具管理失控相关,单站年均损失超¥50万;

二、技术方案:斯科RFID智能柜的“三极管控”

2.1 智能存取系统

- 核心配置:

- 军工级RFID标签:耐油污、抗电磁干扰,识别距离0.1-3m可调;

- 双频读写模块:支持HF(13.56MHz)+UHF(920-925MHz),兼容所有工具形态;

- 智能传感层板:称重精度±1g,监测工具异常离位。

- 功能实现:

- 权限分级:初级技师仅能领取基础工具,高压操作工具需高级认证;

- 电池-工具绑定:领取绝缘检测仪时,自动关联待换电电池编码;

- 寿命预警:扭矩扳手使用超5000次自动锁定,推送校准指令。

2.2 全生命周期溯源

- 数据引擎:

- 每件工具绑定28项数据:[采购批次][累计工时][维修记录][操作人][关联电池SN];

- 与换电站CMS系统无缝对接,实时生成《工具-电池操作溯源报告》;

- 操作日志采用国密算法加密,支持监管机构直连审计。

2.3 环境适应性设计

工具领用需通过人体静电释放器,杜绝静电火花风险。

安全强化:

柜体防火防爆,耐受电池电解液泄漏、短路电弧冲击;

内置温湿度传感器,触发异常自动启动除湿防凝露模块;

三、实证案例:某品牌换电站的“120天改造”

3.1 改造路径

- 阶段1(硬件部署):

为4个换电站部署12组斯科RFID智能柜,植入标签工具600件; - 阶段2(系统联调):

对接斯科DataTrust®与品牌TSP平台,工具数据字段扩增至35项; - 阶段3(人员培训):

开展斯科定制化培训,工具领用违规率从23%降至0.5%。

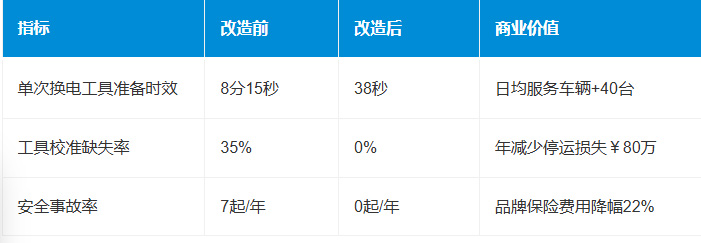

3.2 关键成效

相关文章