全球知名机床生产制造商山崎马扎克(Yamazaki

Mazak,简称MAZAK)目前最关注的领域之一是智能工厂。2019年11月,公司将其位于日本岐阜县美浓加茂市的主要工厂——美浓加茂工厂改建为智能工厂并投入运营。

但美浓加茂工厂的智能化改造面临着重大挑战,即第一工厂和第二工厂的重组。

到目前为止,第一第二工厂一直在独立处理从零件加工到成品组装的所有产品线。但是这次,它已被改编重组为第一工厂成品组装、第二工厂零件加工的一体化生产体制。

在以前一个工厂生产一种产品的情况下,如果特定机种的需求下降,那么工厂之间就会产生巨大的差别。但如果每个工厂预先划分功能,则可以在不进行大规模机种转移的情况下灵活地应对供需变化。

然而,独立的实体工厂之间统一生产工序并非易事,尤其困难的是管理物品流动(零件运输)。因此,山崎马扎克公司开发出新的物流管理解决方案“ID TRACKING PLUS”以应对挑战。该方案包括为物品贴上RFID标签,将所有物品的位置、数量、停留时间可视化,以实现减少积压品并优化库存。

最近,山崎马扎克公司ISMART项目组参与人石田修一、藤木周平、长谷川雄基、植松慎平对“ID TRACKING PLUS”进行了阐述。

多品种小批量生产存在的问题

在谈及“ID TRACKING PLUS”开发背景时,石田修一说:“2015年,我们将其命名为马扎克iSMART Factory,并在美国工厂开始了智能工厂改造。”马扎克iSMART Factory是一种利用IoT技术将工厂内的所有生产活动数字化,并减少生产提前期、库存和管理工时的解决方案。作为机床制造商,该方案不仅体现了不断进化的智能工厂的理想形象,还将本公司摸索出的各种解决方案作为产品和服务提供给顾客。

2017年5月,公司完成了其总部工厂(日本爱知县大口町)向智能工厂的改造,这是日本第一家智能工厂,在那里打造的解决方案正在推广到其他工厂。2019年11月,作为主要工厂的美浓加茂第一工厂和第二工厂改造为智能工厂并开始运营。

石田修一说:“美浓加茂工厂要成为智能工厂的关键是对第一工厂和第二工厂的生产工序进行重组,这在总部工厂中是不存在的问题。到目前为止,美浓加茂一直在不断地加工零件和组装成品。第一工厂生产复合加工机等,第二工厂生产中小型机床(MC)和车床等。”

除了需进行结构化重组外,两个工厂位置相距约1.5公里,这也阻碍了两个工厂的集成化生产。

最重要的是,重组后加工和组装生产线位于不同的工厂中,因此有必要创建一种机制来正确掌握工厂之间的物品流动。所以公司开发了物流管理系统“ID TRACKING PLUS”,借助RFID标签,让所有原材料和半成品的位置、数量和停留时间可视化。

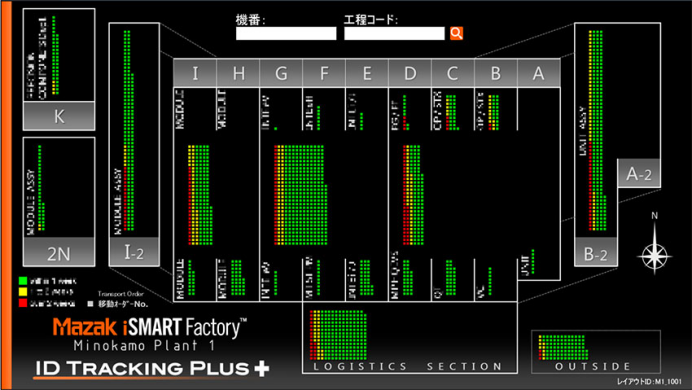

图为第二工厂的“ID TRACKING PLUS”布局。绿色、黄色和红色正方形代表零件,用白色框起来的代表加工设备。随着时间的推移,显示颜色会从绿色>黄色>红色变化,就可以直观地知道哪个设备容易积存零件。

作为机床制造领域多品种小批量生产公司,一台加工设备要加工数百种零件,这是个大前提。由于各种各样的加工产品遍及整个工厂,这就需要非常详细的流程管理以缩短交付时间。

公司的“Smooth Monitor AX”系统已经实现了机械设备的可视化。但是,在物流管理方面,公司不得不寻找另外的方法。因此,以美浓加茂工厂的重组为契机,如果能构筑新的物流管理的IoT解决方案的话,不仅仅是在公司的其他工厂,对于有相同难题的客户,也是改善应用的一个好的示例。

实际上,通过使用这次开发的可视化物品流程管理系统,公司可以看到在意外地方的零件停留、现场零件交付运输路径和预留时间安排。

通过反复试验建立RFID+可视化专业知识库

至于RFID标签是否贴在所有零件上?石田修一表示:在第二工厂的生产线中,RFID标签贴在运送零件的托盘上,若不需托盘的大型物品则直接贴附RFID标签。在工厂之间的运输管理中,也始终使用该RFID标签。另一方面,在第一工厂的装配线中,RFID标签贴在所有零件上进行管理。

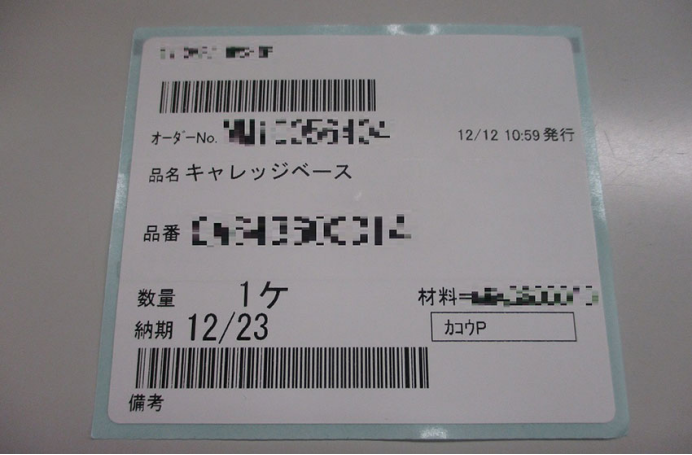

虽然将RFID标签一张一张贴在零件上并非易事,但员工一直有使用带有产品编号和产品名称的识别标签来识别零件,只用将RFID标签嵌入其中即可,这倒也不复杂。问题是金属性质的零件干扰了RFID标签的读取,因此这一技术最初很难在公司这样具有大量金属零件的工厂中使用,但他们设法解决了这一技术问题。

带有嵌入式RFID标签的产品标签

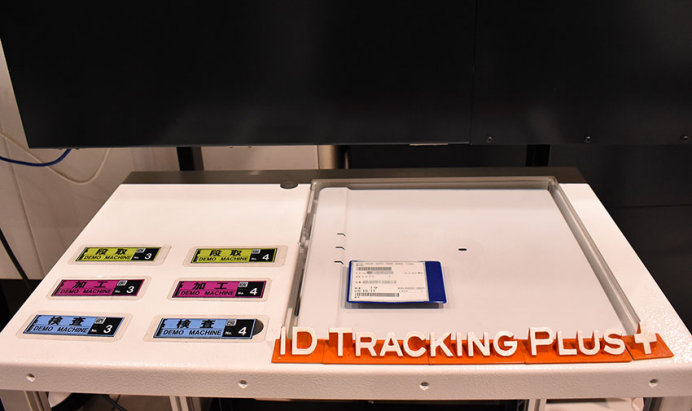

右侧白色架子是RFID标签读写器(天线)。将显示产品编号及名称的实际产品单和显示工作过程(如“调试”、“加工”和“检查”)的卡片放在一起,记录成员和工作过程相关的信息。

石田修一最初并没有这方面的专业知识,他与其他三名成员做了多次反复试验,每次出现RFID标签很难读取的情况时,都会在现场继续反复进行各种验证测试,这比他们想象中的都要难。但这方面的专业知识在将方案扩展到其他工厂时是非常有用的。

在测试中,他们一直会进行加工和检查等的进度管理。使用公司内部开发的进度管理系统,员工可以在系统中手动输入“开始”和“完成”信息,但存在的问题是员工手动输入的报告信息和零件的实际物流信息并不一致。

换句话说,如果员工忘记或输入有误,则实际材料与系统上的信息不匹配。因此,这次他们通过使用附着在材料本身上的RFID标签作为信息输入的关键,以使材料和数字信息紧密相连。

“MotionBoard”的持续效果超出现场期望值

这里有一个细节问题,以前存在过必要的零件不知道放在哪儿的情况。例如,仓管将零件错放在另一辆卡车上,或者装配线员工拿错卡车上的零件。然而后道工序负责人必须找出正确的零件。

长谷川雄基表示:“工厂使用了很多卡车,但没有对此进行专门管理,等人注意到的时候就会发现卡车的位置及用途与原始目的已经不同。卡车是公司的重要资产。‘ID TRACKING PLUS’也可适当用于资产管理。”

图为“ID TRACKING PLUS”的第一工厂(装配线工厂)的布局。与第二工厂相同,绿色、黄色和红色正方形代表零件。随着时间的过去,显示颜色从绿色>黄色>红色变化,并且停留状态可视化。其中,A~I的各个小块上标明成品机床的机种名称。

公司基于数据授权公司WingArc1st的“MotionBoard”来开发“ID TRACKING PLUS”系统,实际上是在创建可视化方案。这样的方案开发起来很容易,只需GUI(图形用户界面)的操作即可轻松创建各种搜索屏幕和面板,也不需要完整编程。工作现场每天都有使用该系统的人会提出这样的要求:是否可以看到此类数据?此类数据是否可以汇总?而灵活应用“MotionBoard”可以顺利满足并快速响应这些要求,以减少现场工作对接所花费的时间。

长谷川雄基补充说,而且,“MotionBoard”的质量看起来非常好。”仅仅使用它就可以满足最低限度的功能需求,但要让参观工厂的客户对此具有可视性,那就需要对此重新进行合适的设计,而公司也重视设计的文化。

图为美浓加茂工厂第二工厂的监控室。山崎马扎克的座右铭是“工厂是陈列室”。这是机床制造商基于实际使用的机床工厂车间向客户推荐其产品的最佳场所。公司文化不仅追求机床产品的质量,而且追求工具设计和可用性。

新方案不断满足新需求

除了以上所用的方案之外,山崎马扎克公司也开发了一种管理工厂之间物品运输信息的系统。在美浓加茂新智能工厂中,第二工厂生产的零件通过卡车运输交付到约1.5公里外的第一工厂。此时,由于使用RFID标签获取了运输信息,因此第一工厂负责人可以通过个人手机或平板电脑上的管理屏幕来查看所需零件的位置,而不再需要通过电话或电子邮件进行检查。

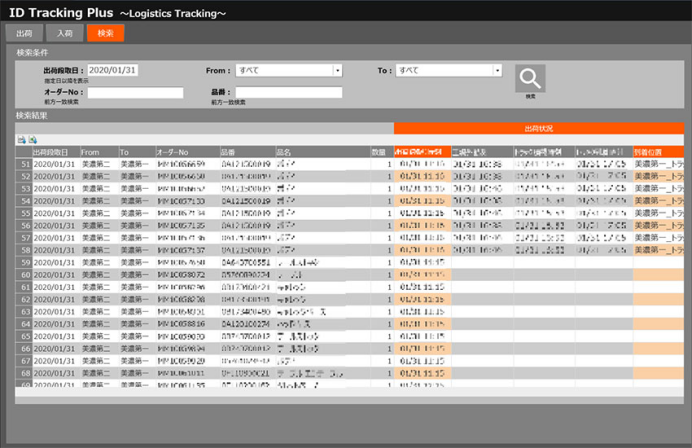

长谷川雄基表示:“此外,作为一个应用整体,我们还开发了一种软件来跟踪零件的移动和停留历史记录。通过分析从出库到卡车装运的历史信息,我们可以优化运输路线和目的地,这有助于提高物流整体效率。”

石田修一说,在这一行业,另一种能够响应RFID标签信息的方案非常普遍,即使用专用手持终端读取附近所查找的RFID标签信息。卡车上装有许多零件,在员工找不到或忽略了某些零件时,手持终端可以帮助轻松找到目标零件。

这些方案是一开始设想智能工厂时所要用到的,但在某些情况下,需要开发新的解决方案来顺利满足工作现场产生的新的要求,从而形成了不断开发新方案满足现场进一步要求的良性循环。

图为“ID TRACKING PLUS”中管理工厂之间物品运输的画面。按产品编号记录发货时间和到达时间等。因此,第一工厂(装配厂)的负责人可以掌握必要零件的到达时间,顺利地进行验收准备。

美浓加茂工厂的这次重组旨在将生产率提高50%,而“ID TRACKING PLUS”的引入大大缩减了寻找零件所需的时间,并为实现这一提高产量的目标做出了巨大贡献。当然,不仅是系统,现场设施的改进也包括在内。今后,公司将对RFID收集的数据进行统计和分析,以创造新的附加值。

例如,在装配线工厂中,那些使用后的零件上的RFID标签不用扔掉,可以按照“使用顺序”进行扫描并保留数据。基于这些数据,公司可以进行现场“组装步骤”的验证和工序改善,也可以用于易于组装的产品设计中,特别是试作品组装步骤的不断摸索试错。工作现场和开发负责人会根据这些数据实现更好的产品开发。