发动机作为汽车核心部件,其组装涉及曲轴、活塞、缸盖等数百个精密零部件,对装配精度、工序协同和质量追溯有着极致要求,且多机型混线生产已成为行业主流。传统发动机组装依赖人工选配零部件、条码扫描追溯,面临诸多局限:条码易受车间油污、高温损坏失效,主轴瓦、连杆瓦等精密部件的尺寸匹配依赖人工,易出现装配误差,且关键工序参数与工件的绑定不精准,难以满足IATF 16949质量管理体系的全生命周期追溯要求。RFID工业识别技术凭借抗金属干扰、耐高温油污、非接触式读取、可与自动化设备联动的优势,成为发动机组装数字化升级、破解精密装配痛点的核心方案。

02

行业痛点

传统发动机组装模式受技术与操作局限,制约了装配精度与生产效能,具体表现为:

精密零部件选配易错

主轴瓦、连杆瓦、缸盖垫等部件需根据缸体、曲轴尺寸精准匹配,人工比对尺寸、查阅装配公式的方式繁琐且易出错,可能导致发动机性能下降甚至故障。

恶劣环境识别失效

发动机组装车间存在油污、高温、金属干扰等恶劣条件,传统条码易污损、遮挡,导致识别中断,影响产线流转效率。

工序与参数追溯脱节

缸盖螺栓扭矩、活塞装配间隙等关键工艺参数,难以与工件唯一标识精准绑定,出现质量问题时无法快速定位溯源。

多机型混线适配低效

不同机型发动机的零部件规格、装配工具参数差异大,人工切换调整耗时久,且易出现工具与工件错配。

合规追溯能力不足

传统方式无法实现“零部件-工序-设备-成品”的全链路追溯,难以满足IATF 16949体系对质量问题24小时内提供追溯报告的要求。

03

应用方案

基于RFID技术的发动机组装解决方案,通过抗恶劣环境的标签部署、设备联动与系统集成,实现装配全流程精准化、自动化管控,具体方案如下:

01

核心RFID部署与系统架构

RFID标签部署

为发动机缸体、曲轴、主轴瓦等金属零部件,以及装配托盘、专用工具配备工业级抗金属标签(ABS材质或陶瓷基材),耐受-40℃~260℃高温、油污和振动环境。标签写入唯一标识信息,包括零部件规格、批次、供应商、工件编号、工具参数适配机型等,部分标签可循环回收使用。

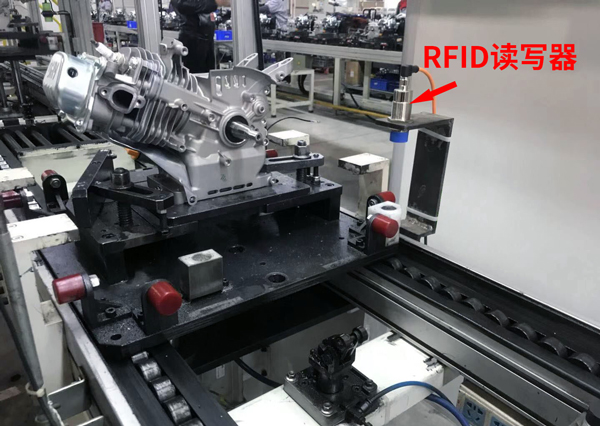

读写设备布局

在缸体加工工位、零部件选配区、扭矩装配工位、检测节点等关键位置,部署IP67防护等级的固定式RFID读写器,确保油污环境下稳定读取;为运维人员配备手持式RFID设备,用于人工复核和异常处理,避免产线停机。

系统联动集成

RFID读写设备与MES(制造执行系统)、PLC(可编程逻辑控制器)、质量追溯系统深度集成,实时同步标签数据与装配公式、工艺参数、检测结果,支撑零部件自动选配、设备智能联动和全链路追溯。

02

关键应用流程

精密零部件自动选配

缸体、曲轴等核心部件上线时,RFID标签存储其关键尺寸数据(如主轴承孔直径、活塞凸出量)。当零部件输送至装配工位,读写器读取标签信息并上传至选配控制器,系统根据预设装配公式,自动匹配适配规格的主轴瓦、连杆瓦或缸盖垫,通过灯光提示工作人员取用,避免人工选配错误。

缸体全工序跟踪

缸体投入生产时安装RFID标签,伴随其经过20余个加工装配工位,读写器自动记录各工序的操作时间、操作人员、设备编号。生产完成后标签可拆除回收,循环用于下一批次生产,降低耗材成本。

工具与设备智能协同

扭矩扳手、压装机等专用工具绑定RFID标签,当读写器识别当前发动机机型后,自动向工具推送适配参数(如缸盖螺栓扭矩标准),无需人工调整,确保装配精度一致;同时记录工具使用次数,达到寿命阈值时自动锁定,避免安全事故。

质量数据闭环绑定

关键工序检测数据(如气密性检测结果、螺栓扭矩值)通过RFID实时写入工件标签,与零部件信息、工序记录形成“零部件-工序-参数-检测”的完整追溯链。若后续出现质量问题,可快速调取全流程数据定位原因。

多机型混线适配

通过RFID标签识别发动机机型,MES系统自动下发对应的装配流程和工艺标准,读写器实时校验流经工位的零部件是否匹配当前机型,避免不同机型零部件混装,提升换型效率。

03

方案核心收益

装配精度大幅提升

RFID替代人工选配和参数调整,将主轴瓦、连杆瓦等部件的装配错误率降至极低,缸盖密封不良、轴承配合间隙异常等问题显著减少,发动机装配合格率提升。

生产效率显著提高

非接触式读取避免条码扫描的人工干预,零部件选配时间缩短,产线节拍提升;标签循环使用和自动化数据采集,降低耗材成本和人力投入。

全链路合规追溯

满足IATF 16949体系要求,实现从原材料供应商到发动机成品的双向追溯,质量问题溯源时间从数小时缩短至分钟级,精准定位问题批次,减少召回损失。

恶劣环境适配性强

抗金属、耐高温的RFID标签和高防护等级读写器,在油污、高温的发动机车间稳定运行,识别准确率达99%以上,避免因识别失效导致的产线中断。

混线生产能力升级

快速适配多机型装配需求,减少换型调整时间,提升产线对市场订单的响应速度,助力企业实现柔性生产。